2.2.2设计金属笔筒加工流程课件(59ppt)2021-2022学年高中通用技术苏教版(2019)必修《技术与设计2》

文档属性

| 名称 | 2.2.2设计金属笔筒加工流程课件(59ppt)2021-2022学年高中通用技术苏教版(2019)必修《技术与设计2》 |

|

|

| 格式 | pptx | ||

| 文件大小 | 20.3MB | ||

| 资源类型 | 教案 | ||

| 版本资源 | 苏教版(2019) | ||

| 科目 | 通用技术 | ||

| 更新时间 | 2022-01-24 00:00:00 | ||

图片预览

文档简介

(共59张PPT)

第二节、流程的设计

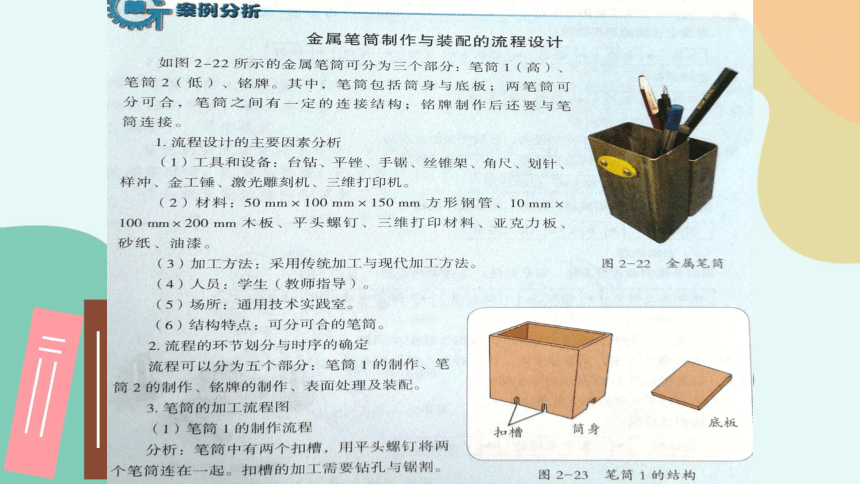

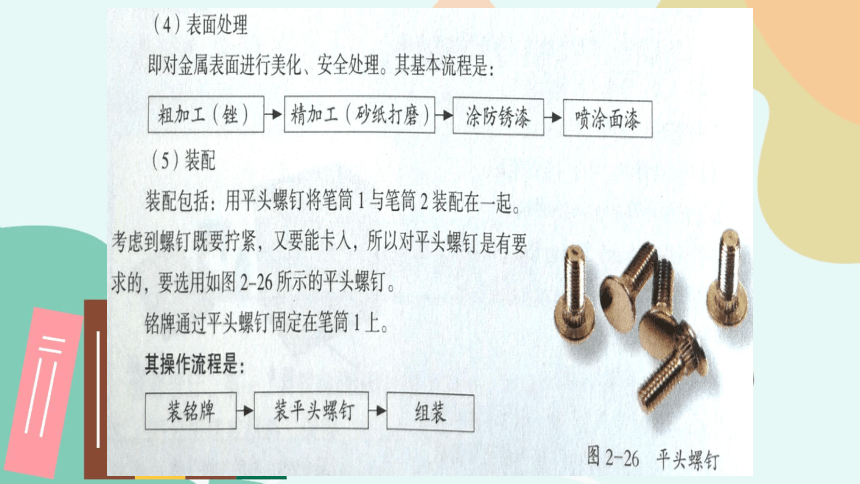

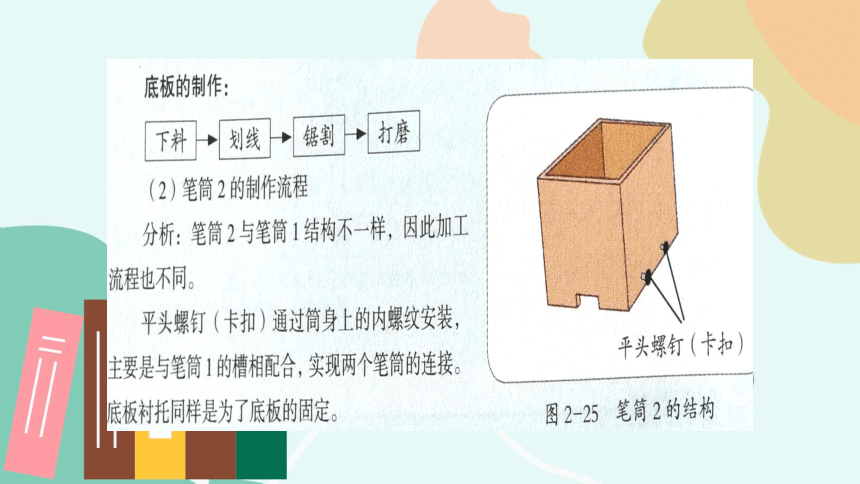

任务二 设计金属笔筒加工流程

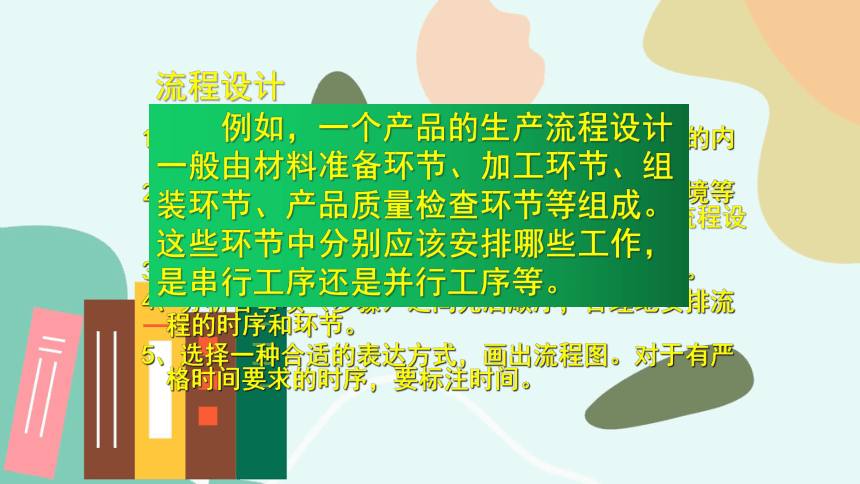

1、要明确设计的目标和任务,明确流程所应遵循的内在变化规律。

2、分析现有材料、设备、资金、人员、工艺和环境等因素。不同的设备和人员条件可能导致不同的流程设计结果。

3、列出流程涉及的主要事项,并进行初步的排列。

4、分析各事项(步骤)之间先后顺序,合理地安排流程的时序和环节。

5、选择一种合适的表达方式,画出流程图。对于有严格时间要求的时序,要标注时间。

流程设计

例如,一个产品的生产流程设计一般由材料准备环节、加工环节、组装环节、产品质量检查环节等组成。这些环节中分别应该安排哪些工作,是串行工序还是并行工序等。

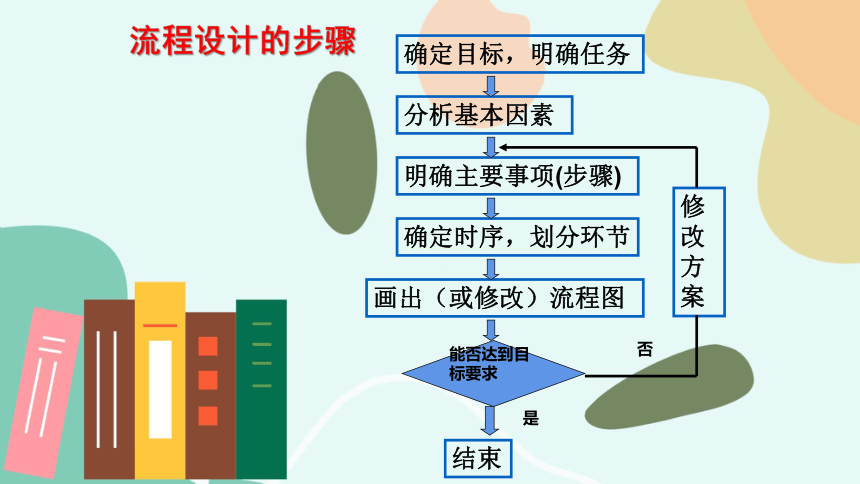

流程设计的步骤

确定目标,明确任务

分析基本因素

明确主要事项(步骤)

确定时序,划分环节

画出(或修改)流程图

结束

能否达到目标要求

修改方案

否

是

举例

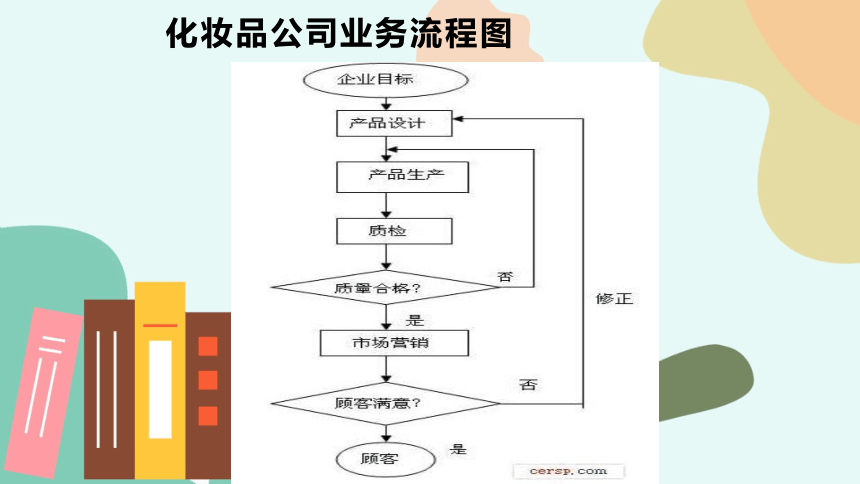

有某一化妆品公司要生产一种面膜,给某一年龄层的女性使用,现在请你为该公司设计一个以这一产品为中心的企业业务流程图

化妆品公司业务流程图

在结构设计时还要考虑制作流程中的材料、工艺、设备等方面。

在有多个方案的情况下,我们要依据主要目的进行选择,并综合考虑其他方面的条件,以解决最主要的目的为主,综合权衡,以尽可能地实现各个目标。

举例、制作铁锤的工艺流程是怎样设计的?

手工制作小铁锤的流程设计

一、流程设计的主要因素分析

1、设备:常用金工工具,台钻,锯子、锉刀、錾子、锪刀、麻花钻、丝锥等。

錾子

锪刀

2、材料:45号钢和Q235棒料。

3、明确主要事项(步骤)

(1)加工方法:采用手工加工工艺方法。用铁锯下料;锤头部分的加工用锉刀锉平面,台钻钻孔,手工攻丝;锤柄部分的圆头用砂轮机磨削,螺纹用板牙套丝。

(2)热处理:锤头进行淬火处理,以提高硬度。

(3)技术要求:①各构件连接圆滑、光洁、纹理整齐的要求;②工件最后用砂纸打光。

图1

图2

图3

二、流程的环节与时序

小铁锤加工过程划分为三个环节:

1、加工锤头

2、加工锤柄

3、装配环节

三、编制加工流程,按时序画出加工流程图

1、锤头的加工流程图

2、锤柄的加工流程图

下料

磨削圆头

电镀

板牙套丝

下料

划线

锉削

锯削

划螺孔中心线

钻孔

电镀

淬火

倒角

攻丝

装配:

把加工好的锤柄拧紧到锤头的螺孔中。

1、下料

锤头的加工流程图

2、划线

3、锯削

4、锉削

5、(1)划螺孔中心线

(2)用样冲打眼

图1

图2

6、钻孔

7、攻丝

8、倒角

9、淬火

10、电镀

锤柄的加工流程图

1、下料

2、磨削圆头

3、板牙套丝

4、电镀

批量生产小铁锤的流程设计

工序号 工序 设备

1 下料 电锯

2 铣A1、A2平面,两把刀具同时铣 1号卧式铣床

3 铣B1、B2平面,两把刀具同时铣 2号卧式铣床

4 铣C1、C2平面,两把刀具同时铣 3号卧式铣床

5 铣D斜面 4号卧式铣床

6 钻孔 钻床

7 攻丝 攻丝

8 去毛刺 手工

9 淬火 淬火设备

10 电镀 电镀设备

锤头加工流程

锤柄加工流程

工序号 工序 设备

1 下料 电锯

2 车端面 1号车床

3 倒角 1号车床

4 车螺纹 2号车床

5 车圆头 2号车床

6 去毛刺 手工

7 电镀 电镀设备

锤头的加工流程图

图1 下料

图2 铣 B1面

图3 铣 A1面

图4 铣 B2面

图5 铣 A2面

图6 铣 C1、C2面

图7 铣 D面

图8 中心钻打眼、麻花钻钻孔

图9锪刀锪孔

图10 攻丝

图11 去毛刺

图12 淬火

图13 平面磨床

14、电镀

锤柄加工流程

1、下料

2-3、车床车端面、倒角

4、车床车螺纹

5、车床车圆头

6、 去毛刺

7、电镀

批量加工流程有什么特点:

1、机械化程度高,大多工序由机床完成;

2、有的工序可以在同一时间内进行,提高了工作效率。

加工零件的基本流程:

一、工艺技术员根据图纸编写加工工艺卡(流程卡:注明了工序和每道工序的技术要求)

二、工艺卡与零件图纸一起发到各工种的工人手中,工人按图纸和工艺卡上的技术要求进行加工。

三、质量检查员按照图纸和工艺卡的技术要求进行检查,发现加工质量不合格的根据情况作出处理,或者返工,或者报废。

豆奶、豆腐花、豆腐制作工艺流程

举例

练习

A

F

B

D

上述流程为从下向上依次安装,流程中支撑杆1、支撑杆2和灯头板也可单独安装,可以把这部分设计成并行的工序。

第4题:无法正确装配的原因是弯折以后尺寸会有变化,所以不能正确装配。

感谢聆听

第二节、流程的设计

任务二 设计金属笔筒加工流程

1、要明确设计的目标和任务,明确流程所应遵循的内在变化规律。

2、分析现有材料、设备、资金、人员、工艺和环境等因素。不同的设备和人员条件可能导致不同的流程设计结果。

3、列出流程涉及的主要事项,并进行初步的排列。

4、分析各事项(步骤)之间先后顺序,合理地安排流程的时序和环节。

5、选择一种合适的表达方式,画出流程图。对于有严格时间要求的时序,要标注时间。

流程设计

例如,一个产品的生产流程设计一般由材料准备环节、加工环节、组装环节、产品质量检查环节等组成。这些环节中分别应该安排哪些工作,是串行工序还是并行工序等。

流程设计的步骤

确定目标,明确任务

分析基本因素

明确主要事项(步骤)

确定时序,划分环节

画出(或修改)流程图

结束

能否达到目标要求

修改方案

否

是

举例

有某一化妆品公司要生产一种面膜,给某一年龄层的女性使用,现在请你为该公司设计一个以这一产品为中心的企业业务流程图

化妆品公司业务流程图

在结构设计时还要考虑制作流程中的材料、工艺、设备等方面。

在有多个方案的情况下,我们要依据主要目的进行选择,并综合考虑其他方面的条件,以解决最主要的目的为主,综合权衡,以尽可能地实现各个目标。

举例、制作铁锤的工艺流程是怎样设计的?

手工制作小铁锤的流程设计

一、流程设计的主要因素分析

1、设备:常用金工工具,台钻,锯子、锉刀、錾子、锪刀、麻花钻、丝锥等。

錾子

锪刀

2、材料:45号钢和Q235棒料。

3、明确主要事项(步骤)

(1)加工方法:采用手工加工工艺方法。用铁锯下料;锤头部分的加工用锉刀锉平面,台钻钻孔,手工攻丝;锤柄部分的圆头用砂轮机磨削,螺纹用板牙套丝。

(2)热处理:锤头进行淬火处理,以提高硬度。

(3)技术要求:①各构件连接圆滑、光洁、纹理整齐的要求;②工件最后用砂纸打光。

图1

图2

图3

二、流程的环节与时序

小铁锤加工过程划分为三个环节:

1、加工锤头

2、加工锤柄

3、装配环节

三、编制加工流程,按时序画出加工流程图

1、锤头的加工流程图

2、锤柄的加工流程图

下料

磨削圆头

电镀

板牙套丝

下料

划线

锉削

锯削

划螺孔中心线

钻孔

电镀

淬火

倒角

攻丝

装配:

把加工好的锤柄拧紧到锤头的螺孔中。

1、下料

锤头的加工流程图

2、划线

3、锯削

4、锉削

5、(1)划螺孔中心线

(2)用样冲打眼

图1

图2

6、钻孔

7、攻丝

8、倒角

9、淬火

10、电镀

锤柄的加工流程图

1、下料

2、磨削圆头

3、板牙套丝

4、电镀

批量生产小铁锤的流程设计

工序号 工序 设备

1 下料 电锯

2 铣A1、A2平面,两把刀具同时铣 1号卧式铣床

3 铣B1、B2平面,两把刀具同时铣 2号卧式铣床

4 铣C1、C2平面,两把刀具同时铣 3号卧式铣床

5 铣D斜面 4号卧式铣床

6 钻孔 钻床

7 攻丝 攻丝

8 去毛刺 手工

9 淬火 淬火设备

10 电镀 电镀设备

锤头加工流程

锤柄加工流程

工序号 工序 设备

1 下料 电锯

2 车端面 1号车床

3 倒角 1号车床

4 车螺纹 2号车床

5 车圆头 2号车床

6 去毛刺 手工

7 电镀 电镀设备

锤头的加工流程图

图1 下料

图2 铣 B1面

图3 铣 A1面

图4 铣 B2面

图5 铣 A2面

图6 铣 C1、C2面

图7 铣 D面

图8 中心钻打眼、麻花钻钻孔

图9锪刀锪孔

图10 攻丝

图11 去毛刺

图12 淬火

图13 平面磨床

14、电镀

锤柄加工流程

1、下料

2-3、车床车端面、倒角

4、车床车螺纹

5、车床车圆头

6、 去毛刺

7、电镀

批量加工流程有什么特点:

1、机械化程度高,大多工序由机床完成;

2、有的工序可以在同一时间内进行,提高了工作效率。

加工零件的基本流程:

一、工艺技术员根据图纸编写加工工艺卡(流程卡:注明了工序和每道工序的技术要求)

二、工艺卡与零件图纸一起发到各工种的工人手中,工人按图纸和工艺卡上的技术要求进行加工。

三、质量检查员按照图纸和工艺卡的技术要求进行检查,发现加工质量不合格的根据情况作出处理,或者返工,或者报废。

豆奶、豆腐花、豆腐制作工艺流程

举例

练习

A

F

B

D

上述流程为从下向上依次安装,流程中支撑杆1、支撑杆2和灯头板也可单独安装,可以把这部分设计成并行的工序。

第4题:无法正确装配的原因是弯折以后尺寸会有变化,所以不能正确装配。

感谢聆听