第四节 化学反应的调控 第1课时 教案 高中化学人教版(2019)选择性必修1

文档属性

| 名称 | 第四节 化学反应的调控 第1课时 教案 高中化学人教版(2019)选择性必修1 |

|

|

| 格式 | docx | ||

| 文件大小 | 360.0KB | ||

| 资源类型 | 教案 | ||

| 版本资源 | 人教版(2019) | ||

| 科目 | 化学 | ||

| 更新时间 | 2024-06-10 12:12:18 | ||

图片预览

文档简介

第二章 化学反应速率与化学平衡

第四节 化学反应的调控

第1课时 化学反应的调控

一、教学目标

1.认识化学反应速率和化学平衡的综合调控在生产、生活和科学研究中的重要作用。

2.以工业合成氨为例,能从反应限度、反应速率等角度对化学反应和化工生产条件进行综合分析。

3.知道催化剂可以改变反应历程,对调控化学反应速率具有重要意义。

二、教学重难点

利用所学的化学反应速率和化学平衡理论解释合成氨中的相关问题。

三、教学过程

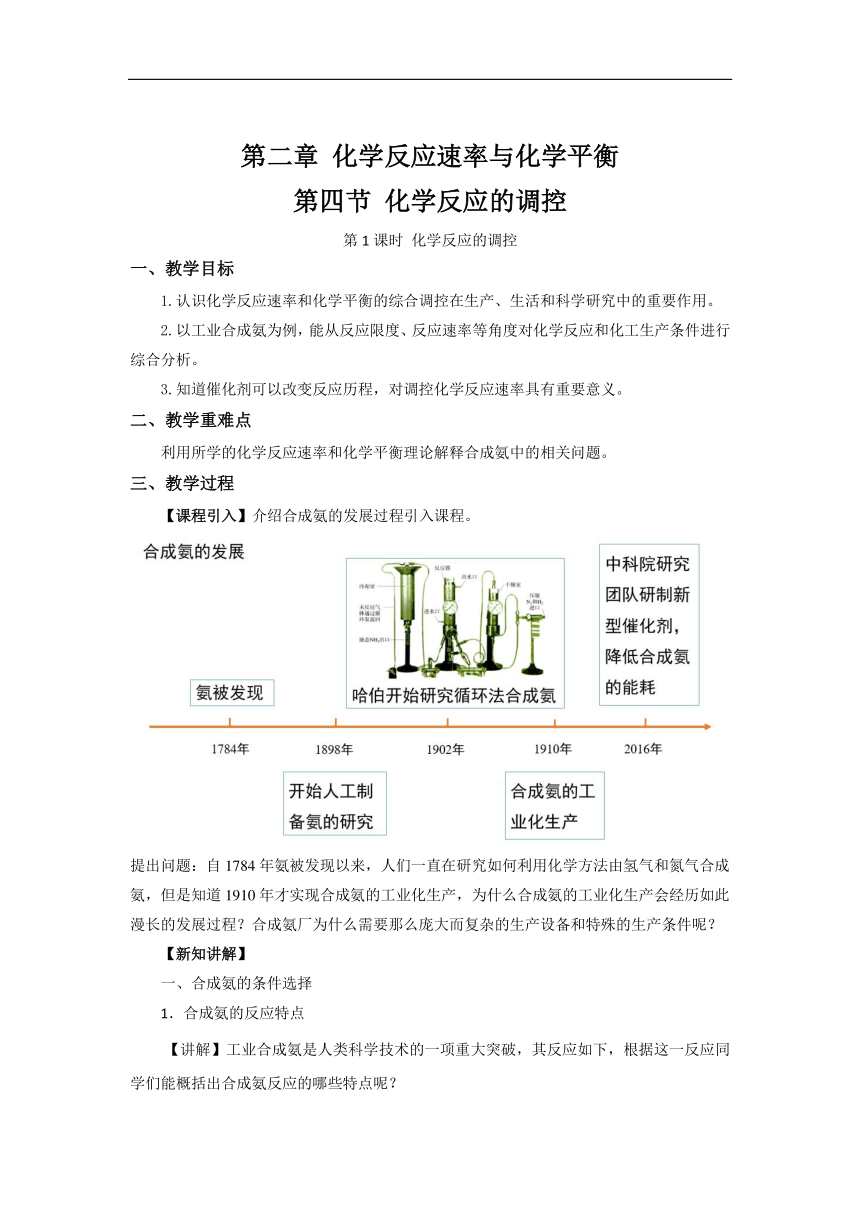

【课程引入】介绍合成氨的发展过程引入课程。

提出问题:自1784年氨被发现以来,人们一直在研究如何利用化学方法由氢气和氮气合成氨,但是知道1910年才实现合成氨的工业化生产,为什么合成氨的工业化生产会经历如此漫长的发展过程?合成氨厂为什么需要那么庞大而复杂的生产设备和特殊的生产条件呢?

【新知讲解】

一、合成氨的条件选择

1.合成氨的反应特点

【讲解】工业合成氨是人类科学技术的一项重大突破,其反应如下,根据这一反应同学们能概括出合成氨反应的哪些特点呢?

【投影】

【学生活动】小组讨论交流并作出回答。

【小结】反应的特点

(1)可逆性:反应为可逆反应。

(2)体积变化:正反应是气体体积缩小的反应。

(3)焓变:ΔH<0,熵变:ΔS<0。

(4)自发性:常温(298 K)下,ΔH-TΔS<0,能自发进行

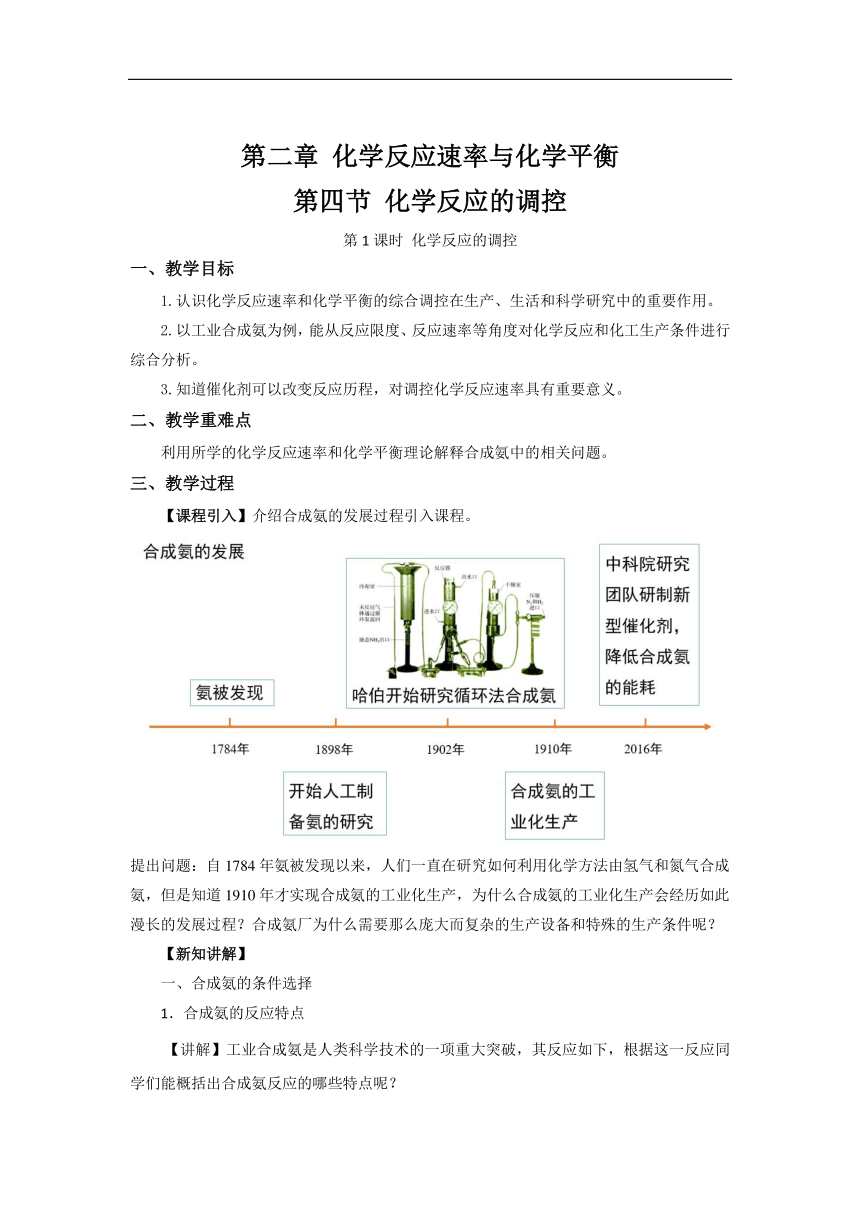

【提问】根据合成氨反应的特点,应如何选择反应条件,以利于提高合成氨的反应速率?

【投影】

【提问】根据合成氨反应的特点,应如何选择反应条件,以利于提高平衡混合物中氨的含量?

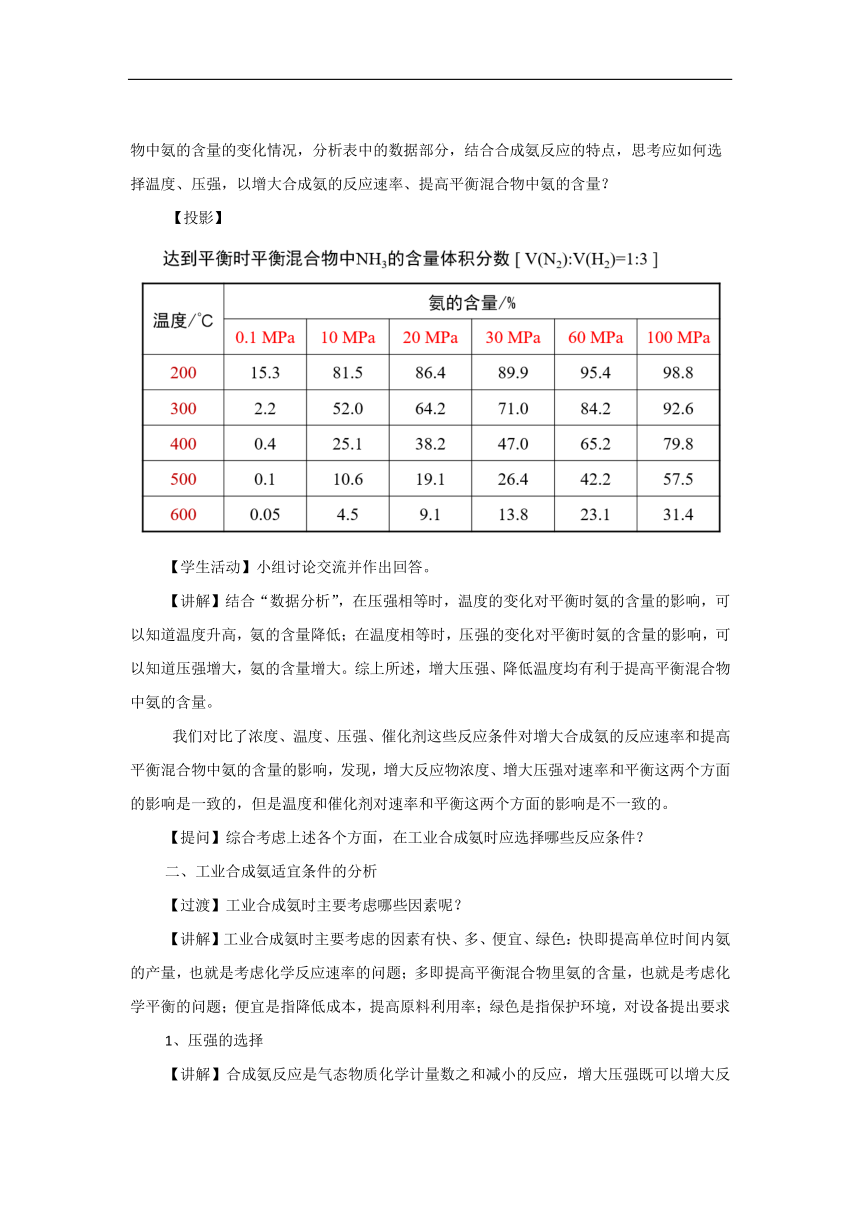

【讲解】这是初始时氮气和氢气的体积比是1:3,在不同温度、压强下,平衡混合物中氨的含量的变化情况,分析表中的数据部分,结合合成氨反应的特点,思考应如何选择温度、压强,以增大合成氨的反应速率、提高平衡混合物中氨的含量?

【投影】

【学生活动】小组讨论交流并作出回答。

【讲解】结合“数据分析”,在压强相等时,温度的变化对平衡时氨的含量的影响,可以知道温度升高,氨的含量降低;在温度相等时,压强的变化对平衡时氨的含量的影响,可以知道压强增大,氨的含量增大。综上所述,增大压强、降低温度均有利于提高平衡混合物中氨的含量。

我们对比了浓度、温度、压强、催化剂这些反应条件对增大合成氨的反应速率和提高平衡混合物中氨的含量的影响,发现,增大反应物浓度、增大压强对速率和平衡这两个方面的影响是一致的,但是温度和催化剂对速率和平衡这两个方面的影响是不一致的。

【提问】综合考虑上述各个方面,在工业合成氨时应选择哪些反应条件?

二、工业合成氨适宜条件的分析

【过渡】工业合成氨时主要考虑哪些因素呢?

【讲解】工业合成氨时主要考虑的因素有快、多、便宜、绿色:快即提高单位时间内氨的产量,也就是考虑化学反应速率的问题;多即提高平衡混合物里氨的含量,也就是考虑化学平衡的问题;便宜是指降低成本,提高原料利用率;绿色是指保护环境,对设备提出要求

1、压强的选择

【讲解】合成氨反应是气态物质化学计量数之和减小的反应,增大压强既可以增大反应速率,又能使平衡正向移动,所以理论上压强越大越好。

压强越大,对材料的强度和设备的制造要求也越高,需要的动力也越大,这会加大生产投资,可能降低综合经济效益。所以压强的选择是成本与效益的综合考虑的结果。

【小结】我国的合成氨厂一般采用的压强为10 MPa~30 MPa。

2、温度的选择

【讲解】因为正反应放热,所以降低温度有利于平衡正向移动。温度越低,反应速率越小,达到平衡所需要的时间越长,因此温度也不宜太低。催化剂的催化活性在一定温度下才最大。所以温度的选择是快与少、慢与多的衡量

【小结】目前,在实际生产中一般采用的温度为400~500 ℃。

3、催化剂的选择

【讲解】目前,合成氨工业中普遍使用的是以铁为主体的多成分催化剂,又称铁触媒。铁触媒在500℃左右时的活性最大,这也是合成氨一般选择400~500℃进行的重要原因。另外,为了防止混有的杂质使催化剂“中毒”,原料气必须经过净化。使用催化剂可使合成氨反应的速率提高上万亿倍。

催化原理是改变反应历程,降低反应的活化能。

4、浓度的选择

【讲解】采取迅速冷却的方法,使气态氨变成液氨后及时从平衡混合物中分离出去,以促使化学平衡向生成NH3的方向移动。此外,如果让N2和H2的混合气体只一次通过合成塔发生反应也是很不经济的,应将NH3分离后的原料气循环使用,并及时补充N2和H2,使反应物保持一定的浓度,以利于合成氨反应。

【提问】合成氨工业采用迅速冷却法,使气态氨变为液氨后及时从混合物中分离出去的目的是什么

【讲解】这样的目的是使化学平衡向生成氨的方向移动。

【小结】工业合成氮的适宜条件的归纳

外部条件 工业合成氨的适宜条件

压强 10 MPa~30 MPa

温度 400~500 ℃

催化剂 使用铁触媒做催化剂

浓度 气态氨变成液氨后及时从平衡混合物中分离出去,且使反应物氮气和氢气保持在一定的浓度

三、合成氨的生产流程

【投影】

【讲解】第一步是原料气干燥、净化,目的是除去原料气中的水蒸气及其他气体杂质,防止与催化剂接触时,导致催化剂“中毒”而降低或丧失催化活性。

第二步是压缩机加压,增大压强。

第三步是热交换,因为合成氨反应为放热反应,反应体系温度逐渐升高,为原料气反应提供热量,故热交换可充分利用能源,提高经济效益。

第四步是冷却,生成物NH3的液化需较低温度采取迅速冷却的方法,可使气态氨变成液氨后及时从平衡混合物中分离出来,以促使平衡向生成NH3的方向移动。

最后是循环使用原料气:因合成氨反应为可逆反应,平衡混合物中含有原料气,将NH3分离后的原料气循环利用,并及时补充N2和H2,使反应物保持一定的浓度,以利于合成氨反应,提高经济效益。

四、影响化学反应进行的主要因素

【讲解】影响化学反应进行的因素主要有两个方面,首先是参加反应的物质组成、结构和性质等本身因素,其次是温度、压强、浓度、催化剂等反应条件。

五、化学反应的调控

【讲解】化学反应的调控就是通过改变反应条件使一个可能发生的反应按照某一方向进行。在实际生产中常常需要结合设备条件、安全操作、经济成本等情况,综合考虑影响化学反应速率和化学平衡的因素,寻找适宜的生产条件。此外,还要根据环境保护及社会效益等方面的规定和要求做出分析,权衡利弊,才能实施生产。

【提问】我们为什么要进行化学反应的调控呢?

【讲解】控制化学反应条件的目的有两方面,(1)促进有利的化学反应:通过控制反应条件,可以加快化学反应速率,提高反应物的转化率,从而促进有利的化学反应进行。

(2)抑制有害的化学反应:通过控制反应条件,也可以减缓化学反应速率,减少甚至消除有害物质的产生或控制副反应的发生,从而抑制有害的化学反应继续进行。

另外控制反应条件的基本措施也体现在两方面:

(1)控制化学反应速率的措施:通过改变反应体系的温度、溶液的浓度、气体的压强(或浓度)、固体的表面积以及使用催化剂等途径调控反应速率。

(2)提高转化率的措施:通过改变可逆反应体系的温度、溶液的浓度、气体的压强(或浓度)等改变可逆反应的限度,从而提高转化率。

【典型例题】

例1.合成氨时既要提高氨的产率,又要增大反应速率,可采取的办法是( )

①减压 ②加压 ③升温 ④降温 ⑤及时从平衡混合物中分离出NH3 ⑥充入N2或H2 ⑦加催化剂 ⑧减小N2或H2的物质的量

A.③④⑤⑦ B.①②⑤⑥

C.②⑥ D.②③⑥⑦

解析:增大压强、降低温度、及时从平衡混合物中分离出NH3、充入N2或H2均能提高氨的产率;增大压强、升高温度、充入N2或H2、加催化剂均能增大反应速率,故②⑥符合题意,即C项正确。

答案:C

例2.CO和NO都是汽车尾气中的有害物质,它们之间能缓慢发生反应:2NO(g)+2CO(g)N2(g)+2CO2(g) ΔH<0,现利用此反应,拟设计一种环保装置,用来消除汽车尾气对大气的污染,下列设计方案可以提高尾气处理效果的是( )

①选用合适的催化剂 ②提高装置温度 ③降低装置的压强 ④向装置中放入碱石灰

A.①③ B.②④

C.①④ D.②③

解析:选用合适的催化剂虽不能提高反应物的平衡转化率,但能增大反应速率;因为该反应的正反应为放热反应,所以升高温度,平衡向逆反应方向移动;该反应的正反应为气体分子数减小的反应,因此降低压强,能使平衡向逆反应方向移动;向装置中放入碱石灰能吸收CO2,使CO2的浓度降低,平衡向正反应方向移动。综上可知,C项符合题意。

答案:C

四、课堂小结

五、板书设计

一、合成氨的反应原理

1、反应原理:N2+3H2 2NH3 ΔH=-92.4 kJ·mol-1。

2、反应特点

(1)可逆反应

(2)正反应是气体体积缩小的反应

(3)正反应为放热反应

(4)常温下能自发进行

二、工业合成氨最佳条件的选择

压强:10~30 MPa;

温度:400~500 ℃;

催化剂:铁触媒

三、合成氨的生产流程

原料气干燥、净化→压缩机加压→热交换→冷却→循环使用原料气

四、影响化学反应进行的主要因素

内因:参加反应的物质组成、结构和性质等本身因素

外因:温度、压强、浓度、催化剂等反应条件

五、化学反应的调控

通过改变反应条件使一个可能发生的反应按照某一方向进行

第四节 化学反应的调控

第1课时 化学反应的调控

一、教学目标

1.认识化学反应速率和化学平衡的综合调控在生产、生活和科学研究中的重要作用。

2.以工业合成氨为例,能从反应限度、反应速率等角度对化学反应和化工生产条件进行综合分析。

3.知道催化剂可以改变反应历程,对调控化学反应速率具有重要意义。

二、教学重难点

利用所学的化学反应速率和化学平衡理论解释合成氨中的相关问题。

三、教学过程

【课程引入】介绍合成氨的发展过程引入课程。

提出问题:自1784年氨被发现以来,人们一直在研究如何利用化学方法由氢气和氮气合成氨,但是知道1910年才实现合成氨的工业化生产,为什么合成氨的工业化生产会经历如此漫长的发展过程?合成氨厂为什么需要那么庞大而复杂的生产设备和特殊的生产条件呢?

【新知讲解】

一、合成氨的条件选择

1.合成氨的反应特点

【讲解】工业合成氨是人类科学技术的一项重大突破,其反应如下,根据这一反应同学们能概括出合成氨反应的哪些特点呢?

【投影】

【学生活动】小组讨论交流并作出回答。

【小结】反应的特点

(1)可逆性:反应为可逆反应。

(2)体积变化:正反应是气体体积缩小的反应。

(3)焓变:ΔH<0,熵变:ΔS<0。

(4)自发性:常温(298 K)下,ΔH-TΔS<0,能自发进行

【提问】根据合成氨反应的特点,应如何选择反应条件,以利于提高合成氨的反应速率?

【投影】

【提问】根据合成氨反应的特点,应如何选择反应条件,以利于提高平衡混合物中氨的含量?

【讲解】这是初始时氮气和氢气的体积比是1:3,在不同温度、压强下,平衡混合物中氨的含量的变化情况,分析表中的数据部分,结合合成氨反应的特点,思考应如何选择温度、压强,以增大合成氨的反应速率、提高平衡混合物中氨的含量?

【投影】

【学生活动】小组讨论交流并作出回答。

【讲解】结合“数据分析”,在压强相等时,温度的变化对平衡时氨的含量的影响,可以知道温度升高,氨的含量降低;在温度相等时,压强的变化对平衡时氨的含量的影响,可以知道压强增大,氨的含量增大。综上所述,增大压强、降低温度均有利于提高平衡混合物中氨的含量。

我们对比了浓度、温度、压强、催化剂这些反应条件对增大合成氨的反应速率和提高平衡混合物中氨的含量的影响,发现,增大反应物浓度、增大压强对速率和平衡这两个方面的影响是一致的,但是温度和催化剂对速率和平衡这两个方面的影响是不一致的。

【提问】综合考虑上述各个方面,在工业合成氨时应选择哪些反应条件?

二、工业合成氨适宜条件的分析

【过渡】工业合成氨时主要考虑哪些因素呢?

【讲解】工业合成氨时主要考虑的因素有快、多、便宜、绿色:快即提高单位时间内氨的产量,也就是考虑化学反应速率的问题;多即提高平衡混合物里氨的含量,也就是考虑化学平衡的问题;便宜是指降低成本,提高原料利用率;绿色是指保护环境,对设备提出要求

1、压强的选择

【讲解】合成氨反应是气态物质化学计量数之和减小的反应,增大压强既可以增大反应速率,又能使平衡正向移动,所以理论上压强越大越好。

压强越大,对材料的强度和设备的制造要求也越高,需要的动力也越大,这会加大生产投资,可能降低综合经济效益。所以压强的选择是成本与效益的综合考虑的结果。

【小结】我国的合成氨厂一般采用的压强为10 MPa~30 MPa。

2、温度的选择

【讲解】因为正反应放热,所以降低温度有利于平衡正向移动。温度越低,反应速率越小,达到平衡所需要的时间越长,因此温度也不宜太低。催化剂的催化活性在一定温度下才最大。所以温度的选择是快与少、慢与多的衡量

【小结】目前,在实际生产中一般采用的温度为400~500 ℃。

3、催化剂的选择

【讲解】目前,合成氨工业中普遍使用的是以铁为主体的多成分催化剂,又称铁触媒。铁触媒在500℃左右时的活性最大,这也是合成氨一般选择400~500℃进行的重要原因。另外,为了防止混有的杂质使催化剂“中毒”,原料气必须经过净化。使用催化剂可使合成氨反应的速率提高上万亿倍。

催化原理是改变反应历程,降低反应的活化能。

4、浓度的选择

【讲解】采取迅速冷却的方法,使气态氨变成液氨后及时从平衡混合物中分离出去,以促使化学平衡向生成NH3的方向移动。此外,如果让N2和H2的混合气体只一次通过合成塔发生反应也是很不经济的,应将NH3分离后的原料气循环使用,并及时补充N2和H2,使反应物保持一定的浓度,以利于合成氨反应。

【提问】合成氨工业采用迅速冷却法,使气态氨变为液氨后及时从混合物中分离出去的目的是什么

【讲解】这样的目的是使化学平衡向生成氨的方向移动。

【小结】工业合成氮的适宜条件的归纳

外部条件 工业合成氨的适宜条件

压强 10 MPa~30 MPa

温度 400~500 ℃

催化剂 使用铁触媒做催化剂

浓度 气态氨变成液氨后及时从平衡混合物中分离出去,且使反应物氮气和氢气保持在一定的浓度

三、合成氨的生产流程

【投影】

【讲解】第一步是原料气干燥、净化,目的是除去原料气中的水蒸气及其他气体杂质,防止与催化剂接触时,导致催化剂“中毒”而降低或丧失催化活性。

第二步是压缩机加压,增大压强。

第三步是热交换,因为合成氨反应为放热反应,反应体系温度逐渐升高,为原料气反应提供热量,故热交换可充分利用能源,提高经济效益。

第四步是冷却,生成物NH3的液化需较低温度采取迅速冷却的方法,可使气态氨变成液氨后及时从平衡混合物中分离出来,以促使平衡向生成NH3的方向移动。

最后是循环使用原料气:因合成氨反应为可逆反应,平衡混合物中含有原料气,将NH3分离后的原料气循环利用,并及时补充N2和H2,使反应物保持一定的浓度,以利于合成氨反应,提高经济效益。

四、影响化学反应进行的主要因素

【讲解】影响化学反应进行的因素主要有两个方面,首先是参加反应的物质组成、结构和性质等本身因素,其次是温度、压强、浓度、催化剂等反应条件。

五、化学反应的调控

【讲解】化学反应的调控就是通过改变反应条件使一个可能发生的反应按照某一方向进行。在实际生产中常常需要结合设备条件、安全操作、经济成本等情况,综合考虑影响化学反应速率和化学平衡的因素,寻找适宜的生产条件。此外,还要根据环境保护及社会效益等方面的规定和要求做出分析,权衡利弊,才能实施生产。

【提问】我们为什么要进行化学反应的调控呢?

【讲解】控制化学反应条件的目的有两方面,(1)促进有利的化学反应:通过控制反应条件,可以加快化学反应速率,提高反应物的转化率,从而促进有利的化学反应进行。

(2)抑制有害的化学反应:通过控制反应条件,也可以减缓化学反应速率,减少甚至消除有害物质的产生或控制副反应的发生,从而抑制有害的化学反应继续进行。

另外控制反应条件的基本措施也体现在两方面:

(1)控制化学反应速率的措施:通过改变反应体系的温度、溶液的浓度、气体的压强(或浓度)、固体的表面积以及使用催化剂等途径调控反应速率。

(2)提高转化率的措施:通过改变可逆反应体系的温度、溶液的浓度、气体的压强(或浓度)等改变可逆反应的限度,从而提高转化率。

【典型例题】

例1.合成氨时既要提高氨的产率,又要增大反应速率,可采取的办法是( )

①减压 ②加压 ③升温 ④降温 ⑤及时从平衡混合物中分离出NH3 ⑥充入N2或H2 ⑦加催化剂 ⑧减小N2或H2的物质的量

A.③④⑤⑦ B.①②⑤⑥

C.②⑥ D.②③⑥⑦

解析:增大压强、降低温度、及时从平衡混合物中分离出NH3、充入N2或H2均能提高氨的产率;增大压强、升高温度、充入N2或H2、加催化剂均能增大反应速率,故②⑥符合题意,即C项正确。

答案:C

例2.CO和NO都是汽车尾气中的有害物质,它们之间能缓慢发生反应:2NO(g)+2CO(g)N2(g)+2CO2(g) ΔH<0,现利用此反应,拟设计一种环保装置,用来消除汽车尾气对大气的污染,下列设计方案可以提高尾气处理效果的是( )

①选用合适的催化剂 ②提高装置温度 ③降低装置的压强 ④向装置中放入碱石灰

A.①③ B.②④

C.①④ D.②③

解析:选用合适的催化剂虽不能提高反应物的平衡转化率,但能增大反应速率;因为该反应的正反应为放热反应,所以升高温度,平衡向逆反应方向移动;该反应的正反应为气体分子数减小的反应,因此降低压强,能使平衡向逆反应方向移动;向装置中放入碱石灰能吸收CO2,使CO2的浓度降低,平衡向正反应方向移动。综上可知,C项符合题意。

答案:C

四、课堂小结

五、板书设计

一、合成氨的反应原理

1、反应原理:N2+3H2 2NH3 ΔH=-92.4 kJ·mol-1。

2、反应特点

(1)可逆反应

(2)正反应是气体体积缩小的反应

(3)正反应为放热反应

(4)常温下能自发进行

二、工业合成氨最佳条件的选择

压强:10~30 MPa;

温度:400~500 ℃;

催化剂:铁触媒

三、合成氨的生产流程

原料气干燥、净化→压缩机加压→热交换→冷却→循环使用原料气

四、影响化学反应进行的主要因素

内因:参加反应的物质组成、结构和性质等本身因素

外因:温度、压强、浓度、催化剂等反应条件

五、化学反应的调控

通过改变反应条件使一个可能发生的反应按照某一方向进行