4.3蒸汽轮机 燃气轮机 课件 (3)25张PPT

文档属性

| 名称 | 4.3蒸汽轮机 燃气轮机 课件 (3)25张PPT |  | |

| 格式 | zip | ||

| 文件大小 | 2.4MB | ||

| 资源类型 | 教案 | ||

| 版本资源 | 人教版(新课程标准) | ||

| 科目 | 物理 | ||

| 更新时间 | 2017-01-04 16:45:20 | ||

图片预览

文档简介

课件25张PPT。蒸汽轮机 燃气轮机课程导航从活塞机到燃机

蒸汽轮机

燃机一、从活塞机到燃机 工质在工作部分所做的功不能全部转到 发动机的曲轴上,成为有用功输出。其中有相当大的一部分要消耗在转动装置上,这部分损失叫做机械损失。

为了提高热机的机械效率就必须尽可能减少在转动过程中损失的无用功,从而提高有用功的比例。蒸汽机和活塞内燃机的工作部分都是汽缸和活塞,要把动力转到曲轴上,就必须吧活塞上的往复直线运动转换成曲轴的转动。二、蒸汽轮机1、概述

汽轮机是用蒸汽做功的一种旋转式热力原动机,它的优点是功率大、效率高、结构简单、易损件少,运行安全可靠,调速方便、振动小、噪音小、防爆等,在炼油厂还可以充分利用炼油过程的余热生产蒸汽作为机泵的动力,这样可以综合利用热能。正因为这些优点,蒸汽轮机在炼油厂得到了广泛的应用。二、蒸汽轮机2、汽轮机的种类

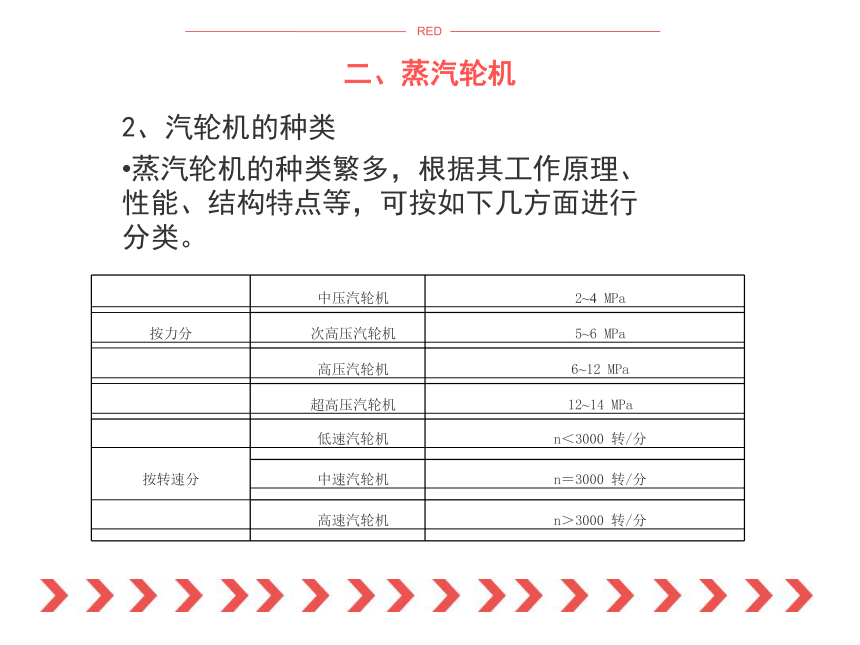

蒸汽轮机的种类繁多,根据其工作原理、性能、结构特点等,可按如下几方面进行分类。二、蒸汽轮机二、蒸汽轮机汽轮机的主要元件是由喷嘴(也称静叶)与动叶(也称叶片)两个部件组成。喷嘴固定在机壳或隔板上,动叶固定在轮盘上。

蒸汽通过喷嘴时,压力下降,体积膨胀形成高速汽流,推动叶轮旋转而作功。如果蒸汽在叶片中压力不再降低,也就是蒸汽在叶片通道中的流速(即相对速度)不变化,只是依靠汽流对叶片的冲击力量而推动转子转动,这类汽轮机称为冲动式,也称压力级,在工业中应用广泛。如果蒸汽在叶片中继续膨胀(简称相对速度)比进口时要大,这种汽轮机的作功不仅由于蒸汽对叶片的冲击力,而且还有由于蒸汽相对速度的变化而产生的巨大的反作用力,因此这类汽轮机称为反动式汽轮机。只有一列喷嘴和一列动叶片组成的汽轮机叫单级汽轮机。由几个单级串联起来叫多级汽轮机。由于高压蒸汽一次降压后汽流速度极高,因而叶轮转速极高,将超过目前材料允许的强度。因此采用压力分级法,每次在喷嘴中压力降都不大,因而汽流速度也不高,高压蒸汽经多级叶轮后能量既充分得到利用而叶轮转速也不超过材料强度许可范围。这就是采用多级汽轮机的原因。

如果由于蒸汽离开每一级叶片的流速仍高,为了充分利用汽流的动能,可用导向叶片将汽流引入第二排叶片中(每一个叶轮可安装二排叶片)进一步推动转轴做功,这称为速度分级,简称速度级(又称复速级)。速度级常用于小型汽轮机,或汽轮机的第一级。二、蒸汽轮机1、 燃气轮机的组成及工作原理Simple gas turbine system C- compresser

T- Turbine

B – Combustion chamber

三、燃汽轮机三、燃汽轮机三、燃汽轮机2、 燃气轮机的发展公元前150年 埃及哲学家Hero发明了一个玩具--汽转球 (Aeolipile)

1629 - Giovanni Branca利用蒸汽驱动涡轮旋转磨粉机

1687 Isaac Newton --蒸汽货车三、燃汽轮机1791 John Barber第一个利用现代燃气轮机的热力学原理申请的设计专利

1872 - Dr. F. Stolze (1836-1910)设计了真正的第一台燃气轮机,具有多级涡轮和单级的压气机,但并没有靠自身动力转动起来

1914 - Charles Curtis

档案记载的应用燃气轮机第一人

(1864-1949) Aegidius Elling 1882 开始设计GT;1884获得专利;11马力,六级离心式压气机,可变叶片扩压器,级间喷水;带有回热器;蒸汽与燃气混合进入喷嘴;一级向心透平;回热透平 ;T3=500C;44马力;具有了4轴的想法;三、燃汽轮机 1930 Frank Whittle

1930年申请了第一个用于喷气推进的燃气轮机专利

1941年第一台安装在飞机上的燃气轮机诞生(速度=370MPH,1000磅推力) 1939-Hans von Ohain and Max Hahn

第一架喷气式飞机(HE-178)1100磅推力,400MPH速度;采用离心压气机,后改用轴流压气机三、燃汽轮机发电设备

功率:50 MW

效率: 40%

功率/重量、功率/体积最高的动力形式-燃气轮机发电设备

功率:5万千瓦

效率: 40%

功率/重量、功率/体积最高的动力形式

-燃气轮机

三、燃汽轮机占地面积小;高效、环保;21世纪最具竞争力的发电方式;占地面积小;

高效、环保;

21世纪最具竞争力的发电方式;三、燃汽轮机海军舰船三、燃汽轮机机车车辆英国98年研制4000马力机车英国98年研制4000马力机车三、燃汽轮机3、燃气轮机的分类

简单循环:

单轴、分轴、双轴、多轴燃气轮机

单轴:负荷固定、转速固定;发电用;压气机固有的转动惯量,有利于防止在甩负荷时产生飞车;加入热交换器可以使整机热效率提高,但这要损失10%功率。

分轴:起动机仅满足燃气发生器即可;甩负荷时会带来涡轮的飞车,所以控制系统要有保证。

开式循环:三、燃汽轮机 多轴:如果不采用热交换器而获得高的热效率,就要有高压缩比。虽然多级离心式压气机具有高的压比,但其效率要比轴流式的低,所以通常都是采用轴流式压气机。而当压气机在低转速时,由于压气机后几级由于出口面积减小,空气密度降低,气体轴向速度加大,叶片会出现阻塞。这种不稳定区的出现,会发生在燃气轮机起动或低负荷情况。

所以只在一台压气机上取得8以上的压比是很困难的。但只要采取将一台分为两台或更多台时,就可以克服上述困难。

在有些特殊的发动机上,由于流量小,多采用离心式;而轴流式则会由于流量小使其叶片过短,难以保证其效率。

三、燃汽轮机多轴燃气轮机转子 最初双轴燃气轮机压比在10:1,而它适合于30:1这样的比值。

多轴的另一种形式:如果有几级导叶是可调的,那么就可在高压比下采用一台压气机。GE已在一台压气机上实现了15:1。

在给定压比下,压缩功只与入口空气温度有关。--- 进气进行冷却。在许多情况下,机组的尺寸和重量要比热效率重要。

优点:可以在整个循环中采用较高的压比---高的气体密度,这可以在给定输出功率下减小机组尺寸;可以使发电功率只随闭路中的压力变化。这种控制形式意味着在整个负荷范围内,最高循环温度不会改变,因此,总体效率少有变化。

缺点:需要外部加热系统;这样加热器表面温度给主循环最高温度设定了上限。复杂循环:闭式循环:三、燃汽轮机轻型结构<10KG/PS, 重型结构 >15KG/PS

轻型结构: 航空机和航空改型舰用燃气轮机,工业轻型(重载轻型)

重型结构:工业燃气轮机

金属耐热极限---1100 ℃;涡轮进气温度:1460 ℃

采用空气冷却叶片;--- 冷却技术

耐高温材料(单晶铸造,定向凝固等技术)

寿命:工业轻型 2-10 万小时;

4、现代燃气轮机的结构特点三、燃汽轮机5、燃气轮机装置的优势:

1、装置轻小;投资仅为蒸汽动力厂的20-80%以下;重量和所占空间只有蒸汽轮机或内燃机的几分之一或几百分之一;技术周期短;

2、燃料适应性强,公害少-----最理想的清洁能源转换装置

3、节省厂用水、电、润滑油;

4、启动快、自动化程度高;

5、维修快,运行可靠三、燃汽轮机谢谢观看!!!

蒸汽轮机

燃机一、从活塞机到燃机 工质在工作部分所做的功不能全部转到 发动机的曲轴上,成为有用功输出。其中有相当大的一部分要消耗在转动装置上,这部分损失叫做机械损失。

为了提高热机的机械效率就必须尽可能减少在转动过程中损失的无用功,从而提高有用功的比例。蒸汽机和活塞内燃机的工作部分都是汽缸和活塞,要把动力转到曲轴上,就必须吧活塞上的往复直线运动转换成曲轴的转动。二、蒸汽轮机1、概述

汽轮机是用蒸汽做功的一种旋转式热力原动机,它的优点是功率大、效率高、结构简单、易损件少,运行安全可靠,调速方便、振动小、噪音小、防爆等,在炼油厂还可以充分利用炼油过程的余热生产蒸汽作为机泵的动力,这样可以综合利用热能。正因为这些优点,蒸汽轮机在炼油厂得到了广泛的应用。二、蒸汽轮机2、汽轮机的种类

蒸汽轮机的种类繁多,根据其工作原理、性能、结构特点等,可按如下几方面进行分类。二、蒸汽轮机二、蒸汽轮机汽轮机的主要元件是由喷嘴(也称静叶)与动叶(也称叶片)两个部件组成。喷嘴固定在机壳或隔板上,动叶固定在轮盘上。

蒸汽通过喷嘴时,压力下降,体积膨胀形成高速汽流,推动叶轮旋转而作功。如果蒸汽在叶片中压力不再降低,也就是蒸汽在叶片通道中的流速(即相对速度)不变化,只是依靠汽流对叶片的冲击力量而推动转子转动,这类汽轮机称为冲动式,也称压力级,在工业中应用广泛。如果蒸汽在叶片中继续膨胀(简称相对速度)比进口时要大,这种汽轮机的作功不仅由于蒸汽对叶片的冲击力,而且还有由于蒸汽相对速度的变化而产生的巨大的反作用力,因此这类汽轮机称为反动式汽轮机。只有一列喷嘴和一列动叶片组成的汽轮机叫单级汽轮机。由几个单级串联起来叫多级汽轮机。由于高压蒸汽一次降压后汽流速度极高,因而叶轮转速极高,将超过目前材料允许的强度。因此采用压力分级法,每次在喷嘴中压力降都不大,因而汽流速度也不高,高压蒸汽经多级叶轮后能量既充分得到利用而叶轮转速也不超过材料强度许可范围。这就是采用多级汽轮机的原因。

如果由于蒸汽离开每一级叶片的流速仍高,为了充分利用汽流的动能,可用导向叶片将汽流引入第二排叶片中(每一个叶轮可安装二排叶片)进一步推动转轴做功,这称为速度分级,简称速度级(又称复速级)。速度级常用于小型汽轮机,或汽轮机的第一级。二、蒸汽轮机1、 燃气轮机的组成及工作原理Simple gas turbine system C- compresser

T- Turbine

B – Combustion chamber

三、燃汽轮机三、燃汽轮机三、燃汽轮机2、 燃气轮机的发展公元前150年 埃及哲学家Hero发明了一个玩具--汽转球 (Aeolipile)

1629 - Giovanni Branca利用蒸汽驱动涡轮旋转磨粉机

1687 Isaac Newton --蒸汽货车三、燃汽轮机1791 John Barber第一个利用现代燃气轮机的热力学原理申请的设计专利

1872 - Dr. F. Stolze (1836-1910)设计了真正的第一台燃气轮机,具有多级涡轮和单级的压气机,但并没有靠自身动力转动起来

1914 - Charles Curtis

档案记载的应用燃气轮机第一人

(1864-1949) Aegidius Elling 1882 开始设计GT;1884获得专利;11马力,六级离心式压气机,可变叶片扩压器,级间喷水;带有回热器;蒸汽与燃气混合进入喷嘴;一级向心透平;回热透平 ;T3=500C;44马力;具有了4轴的想法;三、燃汽轮机 1930 Frank Whittle

1930年申请了第一个用于喷气推进的燃气轮机专利

1941年第一台安装在飞机上的燃气轮机诞生(速度=370MPH,1000磅推力) 1939-Hans von Ohain and Max Hahn

第一架喷气式飞机(HE-178)1100磅推力,400MPH速度;采用离心压气机,后改用轴流压气机三、燃汽轮机发电设备

功率:50 MW

效率: 40%

功率/重量、功率/体积最高的动力形式-燃气轮机发电设备

功率:5万千瓦

效率: 40%

功率/重量、功率/体积最高的动力形式

-燃气轮机

三、燃汽轮机占地面积小;高效、环保;21世纪最具竞争力的发电方式;占地面积小;

高效、环保;

21世纪最具竞争力的发电方式;三、燃汽轮机海军舰船三、燃汽轮机机车车辆英国98年研制4000马力机车英国98年研制4000马力机车三、燃汽轮机3、燃气轮机的分类

简单循环:

单轴、分轴、双轴、多轴燃气轮机

单轴:负荷固定、转速固定;发电用;压气机固有的转动惯量,有利于防止在甩负荷时产生飞车;加入热交换器可以使整机热效率提高,但这要损失10%功率。

分轴:起动机仅满足燃气发生器即可;甩负荷时会带来涡轮的飞车,所以控制系统要有保证。

开式循环:三、燃汽轮机 多轴:如果不采用热交换器而获得高的热效率,就要有高压缩比。虽然多级离心式压气机具有高的压比,但其效率要比轴流式的低,所以通常都是采用轴流式压气机。而当压气机在低转速时,由于压气机后几级由于出口面积减小,空气密度降低,气体轴向速度加大,叶片会出现阻塞。这种不稳定区的出现,会发生在燃气轮机起动或低负荷情况。

所以只在一台压气机上取得8以上的压比是很困难的。但只要采取将一台分为两台或更多台时,就可以克服上述困难。

在有些特殊的发动机上,由于流量小,多采用离心式;而轴流式则会由于流量小使其叶片过短,难以保证其效率。

三、燃汽轮机多轴燃气轮机转子 最初双轴燃气轮机压比在10:1,而它适合于30:1这样的比值。

多轴的另一种形式:如果有几级导叶是可调的,那么就可在高压比下采用一台压气机。GE已在一台压气机上实现了15:1。

在给定压比下,压缩功只与入口空气温度有关。--- 进气进行冷却。在许多情况下,机组的尺寸和重量要比热效率重要。

优点:可以在整个循环中采用较高的压比---高的气体密度,这可以在给定输出功率下减小机组尺寸;可以使发电功率只随闭路中的压力变化。这种控制形式意味着在整个负荷范围内,最高循环温度不会改变,因此,总体效率少有变化。

缺点:需要外部加热系统;这样加热器表面温度给主循环最高温度设定了上限。复杂循环:闭式循环:三、燃汽轮机轻型结构<10KG/PS, 重型结构 >15KG/PS

轻型结构: 航空机和航空改型舰用燃气轮机,工业轻型(重载轻型)

重型结构:工业燃气轮机

金属耐热极限---1100 ℃;涡轮进气温度:1460 ℃

采用空气冷却叶片;--- 冷却技术

耐高温材料(单晶铸造,定向凝固等技术)

寿命:工业轻型 2-10 万小时;

4、现代燃气轮机的结构特点三、燃汽轮机5、燃气轮机装置的优势:

1、装置轻小;投资仅为蒸汽动力厂的20-80%以下;重量和所占空间只有蒸汽轮机或内燃机的几分之一或几百分之一;技术周期短;

2、燃料适应性强,公害少-----最理想的清洁能源转换装置

3、节省厂用水、电、润滑油;

4、启动快、自动化程度高;

5、维修快,运行可靠三、燃汽轮机谢谢观看!!!